耐腐蚀列管热交换器

一、技术原理:耐蚀材料与流道优化的协同设计

耐腐蚀列管热交换器通过间壁式换热原理,将高温腐蚀性介质(如硝酸、海水、高温烟气)与低温冷却介质(如冷却水、冷冻盐水)分隔,利用管壁实现热量传递。其核心优势在于耐蚀材料选择与流道结构优化的双重突破:

材料创新:

钛合金(TA1/TA2):表面形成致密氧化膜(TiO₂),可隔绝Cl⁻浓度达50,000ppm的腐蚀环境,年腐蚀速率低于0.01mm,使用寿命超20年。在海水淡化系统中,钛合金设备寿命较不锈钢设备延长2倍,维护成本降低60%。

镍基合金(C-276):在H₂SO₄+HF混合酸中年腐蚀速率低于0.025mm,耐点蚀当量值(PREN)达40,显著优于316L不锈钢,广泛应用于湿法冶炼酸洗工段。

碳化硅(SiC)涂层:熔点高达2700℃,可在1600℃长期稳定运行,对浓硫酸、王水等强腐蚀介质年腐蚀速率低于0.2mg/cm²,设备寿命超10年。在垃圾焚烧炉烟气余热回收中,耐温范围覆盖-196℃至1200℃。

双相不锈钢(2205):PREN值≥34,耐点蚀当量数提升50%,适用于含氯离子化工介质。

流道优化:

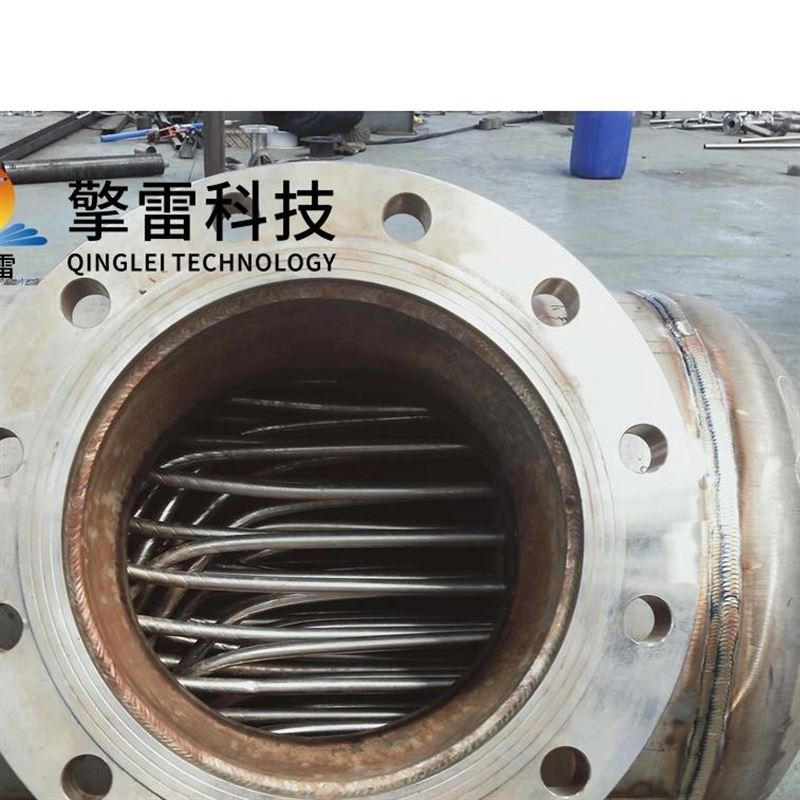

螺旋缠绕管束:换热管以3°—20°螺旋角反向缠绕,形成多层立体传热面,单台设备传热面积可达5000m²,是传统设备的3倍。螺旋结构产生≥5m/s²离心力,边界层厚度减少50%,污垢沉积率降低70%。

三维螺旋流道:通过3D打印技术制造复杂流道,压降降低30%,传热效率提高30%。

微通道设计:管径<1mm的微通道碳化硅换热器,传热面积密度达5000m²/m³,传热系数突破1200W/(m²·K)。

二、结构创新:高效换热与可靠性的平衡

耐腐蚀列管热交换器的结构设计直接决定了其换热效率与可靠性,核心创新包括:

密封与连接技术:

双管板+双密封O形环:管板与管束连接采用强度焊+贴胀工艺,结合双O形环密封设计,内外密封环形成独立腔室。内腔充氮气保护,外腔集成压力传感器,实时监测密封状态,泄漏率极低。

法兰连接+O型圈密封:单根管束更换时间缩短至2小时,维护成本降低60%。

热膨胀补偿:

波纹管膨胀节:在150℃温差下可吸收80mm轴向热位移,避免管板焊接接头产生疲劳裂纹,延长设备寿命。

浮头式构造:使壳体与管束温差适应范围扩大至±120℃,运行稳定性提升3倍,同时便于清洗和维护。

模块化设计:

支持多股流并行处理,便于拆卸清洗,降低停机时间。单管长度可达6米,灵活适配不同工况需求。

三、性能优势:高效、可靠与全生命周期经济性

相较于传统换热设备,耐腐蚀列管热交换器在以下维度实现突破:

传热效率:

钛材导热系数17W/(m·K),结合列管式结构,总传热系数(K值)达800—1500W/m²·℃,较传统设备提升20%—50%。

螺旋导流板或翅片设计使传热系数提升35%—40%,传热效率达95%以上。

碳化硅材料的高热导率(120—200W/(m·K))使传热效率比金属换热器提升50%—100%。

介质适应性:

适用于气-液、液-液等多种介质组合,尤其在高温、高压、强腐蚀工况下表现。例如,在氯碱工业中,钛材换热器替代传统石墨换热器,传热效率提升35%,寿命延长至10年以上。

占地面积与维护成本:

模块化设计使占地面积减少40%,适应空间受限的工业环境(如海洋平台、舰船)。

在线清洗技术(如CIP/SIP)延长清洗周期至6个月,微生物污染率<0.1%。

光纤光栅传感器实时监测管壁温度与应力变化,预警响应时间缩短至30秒。AI算法基于数字孪生模型调整流体分配,综合能效提升12%—18%。

全生命周期成本:

钛合金设备寿命超10年,碳化硅设备寿命达数十年,减少企业停机时间。

某600MW燃煤机组应用案例表明,排烟温度降低30℃可使发电效率提升1.2%,年节约燃料成本500万元。

四、应用场景:跨行业覆盖与定制化解决方案

耐腐蚀列管热交换器凭借其性能,在以下领域实现规模化应用:

化工行业:

加氢裂化装置:采用Incoloy 825合金管束,成功应对催化剂细粉冲刷与高温硫腐蚀,设备检修周期延长至5年。

乙烯裂解炉:碳化硅列管换热器在1000℃裂解气冷却工段实现98%的余热回收率,吨乙烯能耗降低12kg标油。

PTA生产:钛材换热器提升能源利用率12%,降低生产成本。

海洋工程:

船舶冷却系统:钛材换热器在海水温度30℃、流速2m/s工况下,抗海生物附着能力优于铜合金,维护周期延长至2年。

多级闪蒸(MSF)淡化装置:作为末级冷凝器,承受95℃高温海水冲刷,设备寿命达15年。

制药行业:

维生素C生产:钛材换热器避免铁离子污染,产品纯度达99.9%,较316L不锈钢设备提高0.5%。

抗生素发酵:双管板设计配合SIP/CIP在线灭菌,确保无菌级换热,产品微生物限度合格率提升至99.9%。

环保领域:

烟气脱白工艺:冷却烟气至45℃,消除“白色烟羽"现象。

地热发电:耐蚀合金换热器承受含SiO₂地热流体冲刷,设备寿命突破15年(如冰岛地热电站)。

垃圾焚烧:碳化硅设备承受含SiO₂地热流体冲刷,设备寿命突破15年。

新能源领域:

PEM制氢设备:316L不锈钢换热器在pH=2酸性环境中稳定运行,系统能效提升8%。

LNG汽化:碳化硅换热器汽化LNG并回收冷能,用于冷藏或发电。

五、未来趋势:材料升级与智能化控制驱动产业升级

未来,耐腐蚀列管热交换器将向以下方向演进:

材料创新:

研发Ti-Al-Nb合金,提升高温强度与抗蠕变性。

采用钛钢复合板,降低成本30%同时保证耐蚀性。

在钛材表面沉积纳米涂层,导热系数提升50%,耐温范围扩展至-196℃至1200℃。

开发碳化硅—石墨烯复合材料,目标导热系数>200W/(m·K),抗弯强度>600MPa,耐温提升至1500℃。

制造工艺升级:

采用选择性激光熔化(SLM)工艺实现复杂流道一次成型,定制化成本降低60%。

开发管径<1mm的微通道碳化硅换热器,传热面积密度达5000m²/m³。

智能化控制:

集成物联网传感器与AI算法,实现远程监控、故障预警(准确率>98%)及自适应调节,节能率达10%—20%。

通过数字孪生技术模拟设备运行状态,优化维护计划,降低人工成本。

绿色制造:

钛合金可100%回收,碳足迹降低35%,符合绿色制造趋势。

开发耐氢脆、耐氨腐蚀材料,支持氢燃料、氨燃料动力系统,实现全生命周期碳管理。